陶粒混凝土具有着轻质、高强、保温耐火等特点,适用于大跨度构件和高层建筑,但陶粒密度低、吸水率较高等的特点,容易产生泵送陶粒混凝土中陶粒上浮、坍落度损失大问题,结合工程应用的例子,介绍泵送陶粒混凝土"生产二步法"和"搅拌二步法"方法,有效地解决陶粒混凝土在生产和施工过程中的问题。

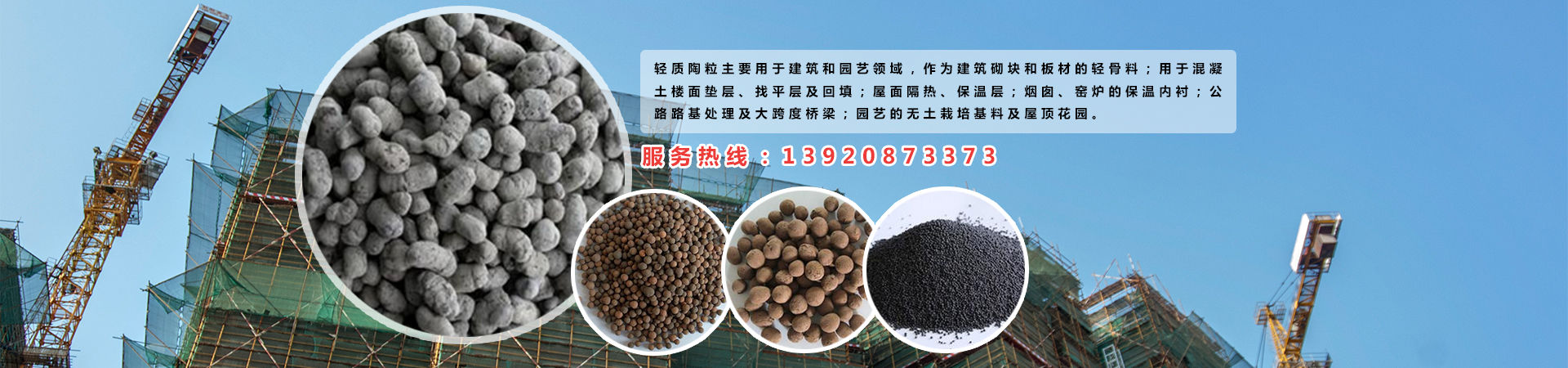

混凝土作为土木工程中重要的建筑材料之一,在工业以及民用建筑、水利、公路、铁路等的工程中得到广泛应用。但普通混凝土因自重大、保温隔热差等缺点,不能满足一些特殊需求。与普通混凝土相比,轻骨料混凝土的密度比普通混凝土要小20%~40%,具有轻质、高强、保温耐火、抗震性能良好等特点[1~6],因此,轻骨料混凝土具有良好的经济效益和技术前景。由于天然轻骨料的资源有限,而人造轻骨料无论是在性能、经济还是环保方面都具有较大的优势,因此一般采用人造轻骨料配制轻骨料混凝土。目前使用最普遍的人造轻骨料是陶粒。然而陶粒密度小且自身吸水率较普通集料的大,因此在运输过程中容易出现陶粒上浮,导致混凝土离析;在泵送过程中,陶粒的吸水导致混凝土干涩,和易性差,从而造成堵管[1、5]。这既给施工带来了极大的困恼,又影响结构质量,极大地阻碍了陶粒混凝土的应用与推广。针对结构用泵送陶粒混凝土在施工过程中产生的分层离析的问题,结合某工程的应用,解决陶粒混凝土在施工中的问题。

本试验采用离析率试验仪器。试验时,将混凝土拌合物装入钢模,经插捣刮平后,擦干净钢模表面,并称量钢模和混凝土总重。然后在钢模底部放入一根直径为20mm的铁棒,左右各振动100次,分别取出上、下层拌合物,称量上下层混凝土的质量。接着将拌合物装入筛孔尺寸为4.75mm 的钢筛,用水冲刷干净水泥砂浆,筛分出拌合物中的陶粒,烘干后分别称量上下层拌合物中陶粒的质量。